Digitaler End-To-End Workflow in der additiven Serienfertigung

DigiAutoFab plant die automatisierte Optimierung des vernetzten digitalen Produktentstehungsprozesses mit Schwerpunkt auf kunststoff-basierter additiver Fertigung in der Automobilindustrie unter Berücksichtigung der starken Kunden-Lieferanten-Beziehungen

Praxisnah

Die Arbeiten in DigiAutoFab orientieren

sich an zwei konkreten Anwendungsfällen

unserer Industriepartner

Kompetent

Das Konsortium von DigiAutoFab vereint Kompetenzen entlang des gesamten Produktenstehungsprozesses

Digital

Die digitale Prozesskette und der

entsprechende Informationsfluss wird in DigiAutoFab von Beginn an berücksichtigt

Motivation und Problemstellung

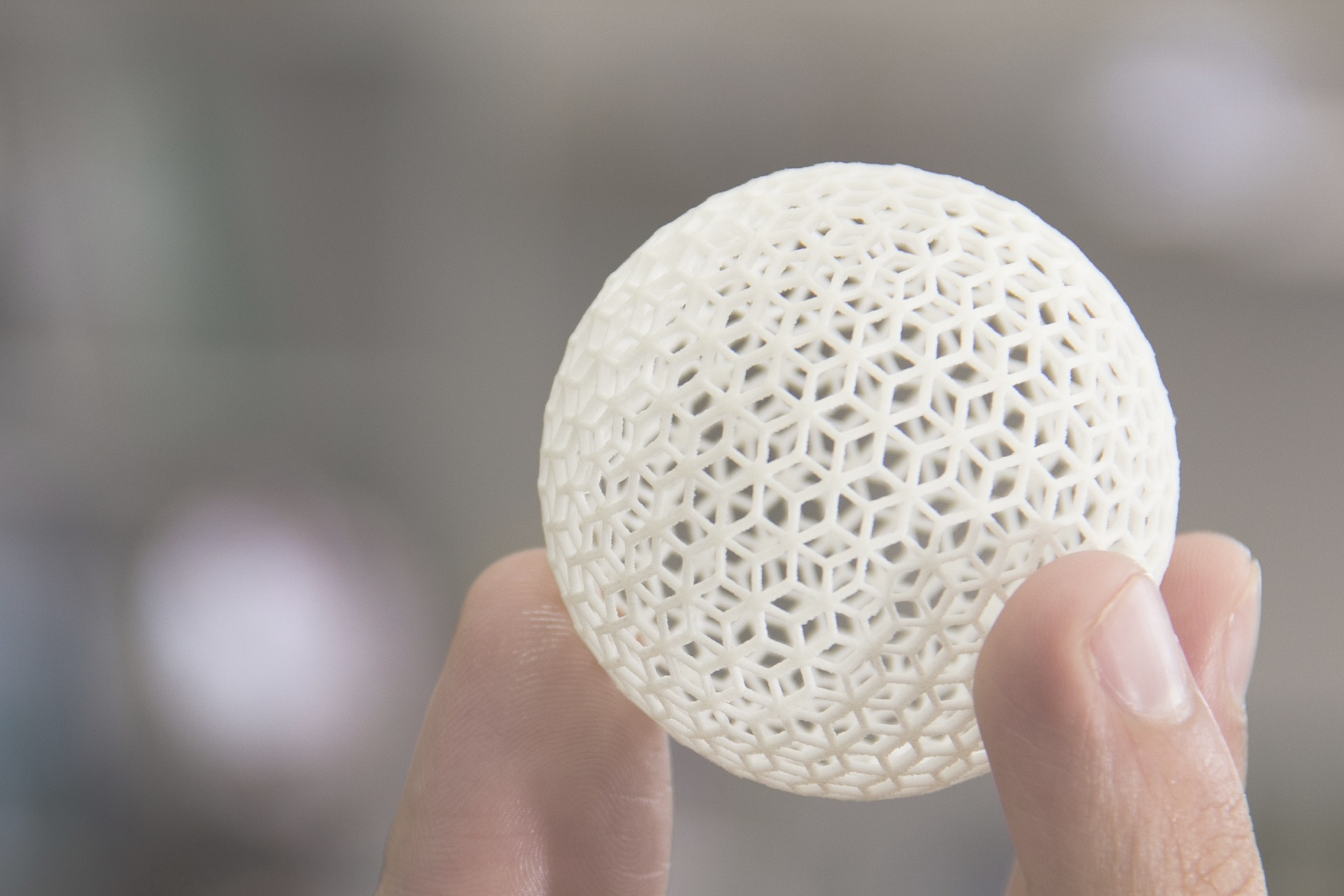

Die additive Fertigung (AF) ist in der gesamten Automobilbranche bereits seit Jahren ein fest etabliertes Instrument zur schnellen und wirtschaftlichen Herstellung von Prototypen und Musterbauteilen. Dabei wird die Möglichkeit genutzt, schnell und werkzeuglos erste Anschauungs- und geometrische Muster aus Kunststoff herzustellen.

Durch die wachsenden Möglichkeiten der AF vor allem im Bereich des Pulverbettschmelzverfahrens mit Lasern wird eine verbreiterte Werkstoffpalette zugänglich und durch die verbesserten mechanischen Eigenschaften der gefertigten Bauteile können auch Funktionsmuster hergestellt werden.

Projektziel

Das Vorhaben DigiAutoFab verfolgt folgende Ziele:

Nutzung additiv gefertigter Bauteile zur Erprobung und Validierung in Vorserienfahrzeugen, deren Eigenschaften sich direkt auf Spritzgussbauteile überführen lassen.

Nutzung der AF zur bedarfsgerechten Herstellung von Ersatzteilen, deren Funktionalität und Eigenschaften die Anforderungen erfüllen.

Nutzung der AF als Serientechnologie in Varianten von Großserienfahrzeugen mit geringerer Stückzahl beziehungsweise unregelmäßiger Nachfrage.

Durchführung

Zu Beginn steht die Integration von Sensoren in Produktionsanlagen, um Bauteil- und Prozesszustände zu überwachen. Unter Anwendung von maschinellem Lernen wird Prozesswissen in trainierte Modelle übertragen.

Die Erstellung von digitalen Zwillingen ist entscheidend für die Rückverfolgbarkeit sowie Qualitätssicherung und bildet die Grundlage für erste Optimierungsschleifen. Parallel werden Prozessparameter des PBF-LB/P-Prozesses und der Nachbearbeitungsprozesse unter Einsatz von KI-Methoden optimiert.

Neue Messverfahren werden entwickelt und in die Anlagen integriert, um erforderliche Inputgrößen für die Parameteroptimierung bereitzustellen. Die Verwendung von In-Line Sensorik und die Anwendung offener Standards wie OPC-UA ermöglichen die prozesssichere Verarbeitung verschiedener Materialien und verhindern Lock-In-Effekte auf spezifische Anlagen und Sensoriken.

„Das Lasersintern mit Kunststoffen (PBF/LB-P) gibt es seit über 30 Jahren, jedoch ist es bis jetzt noch keine etablierte, serientaugliche Fertigungstechnologie wie z.B. der Spritzguss. In DigiAutoFab haben wir uns zum Ziel gesetzt die Gesamtprozesskette zu digitalisieren und so richtungsweisende Anwendungsfälle im Automobilbau zu erschließen.“

Martin Bayer, Projektkoordination

Geschäftsführer

Leotech Rapid Prototyping und Werkzeugbau GmbH

„Wir bei Porsche sehen großes Potenzial beim Lasersintern mit Kunststoffen und in der Digitalisierung der Prozesskette.

Deshalb engagieren wir uns in DigiAutoFab mit einem Anwendungsfall, der zum Ziel hat, additiv gefertigte, medienführende Bauteile in Vorserienfahrzeugen zu erproben und zu validieren.“ Perspektivisch ist bei entsprechender Wirtschaftlichkeit auch ein Serieneinsatz vorstellbar.

Ralph Renz, Projektleiter Porsche

Fachreferent für Technologie & Innovation

Dr. Ing. h.c. F. Porsche AG, Konzeptbau

„Im Zentrum für Additive Produktion forschen wir am Fraunhofer IPA intensiv an der material- und anwendungsübergreifenden Weiterentwicklung additiver Verfahren für bessere industrielle Anwendbarkeit. In DigiAutoFab bringen wir unsere Erkenntnisse in zwei industriellen Anwendungsfällen ein.”

Patrick Springer, Technische Projektleitung

Leiter F&E Additive Fertigung

Fraunhofer IPA

„Die digitale Prozesskette und der verlustfreie Informationsfluss sind kritische Erfolgsfaktoren für alle Fertigungsprozesse. Für die additive Fertigung gilt das insbesonders, da es sich um einen inhärent digitalen Prozess handelt“

Nikolas Zimmermann, Öffentlichkeitsarbeit

Leiter Digital Engineering

Fraunhofer IAO